Jak zamontować poręcz na schodach krok po kroku – poradnik DIY

Zastanawialiście się kiedyś, co sprawia, że schody stają się nie tylko drogą na wyższy poziom, ale też bezpiecznym i estetycznym elementem domu? Odpowiedź często tkwi w pozornie prostym dodatku – poręczy.

Montaż balustrady na schodach to kluczowy krok, który znacząco podnosi poziom bezpieczeństwa i komfortu użytkowania. Bez odpowiedniej poręczy, nawet najpiękniejsze stopnie mogą stanowić ryzyko, zwłaszcza dla dzieci czy osób starszych. Proces jej instalacji, choć wymaga precyzji i odpowiednich narzędzi, jest w zasięgu wielu majsterkowiczów.

- Montaż słupów i słupków balustrady

- Montaż tralek lub wypełnień balustrady

- Instalacja samej poręczy

- Końcowe mocowanie i wykończenie systemu balustrady

Analizując proces tworzenia bezpiecznej przestrzeni schodowej, natrafiamy na kluczowe wymiary i wybory materiałowe. To trochę jak dobieranie odpowiedniego obuwia do biegania – liczy się nie tylko wygląd, ale przede wszystkim funkcjonalność i dopasowanie. Poniżej przedstawiamy zestawienie danych, które pomogą zrozumieć istotę detali w budowie balustrady.

| Parametr | Rekomendowana wartość/Przykład | Znaczenie |

|---|---|---|

| Minimalna wysokość balustrady | 90 cm | Zapewnienie wygodnego i bezpiecznego chwytu dla większości dorosłych. |

| Rekomendowany kształt i średnica poręczy | Okrągły/Owalny, ~7 cm | Umożliwia swobodne objęcie poręczy dłonią, zwiększając pewność chwytu. |

| Minimalny odstęp poręczy od ściany | 5 cm | Zapewnia wystarczającą przestrzeń dla dłoni, by nie obijała się o ścianę podczas chwytania poręczy. |

| Przykładowe twarde gatunki drewna na balustradę | Dąb, Jesion, Buk | Wysoka trwałość, odporność na ścieranie i estetyka. |

| Strategia bezpieczeństwa dla dzieci | Balustrada kurtynowa lub gęsto rozmieszczone tralki | Zapobieganie przeciśnięciu głowy dziecka przez przestrzeń między elementami. |

| Przykład kosztu zakupu drewna (symulacja, orientacyjnie) | Element poręczy dębowej: 80-150 zł/mb Słupek drewniany: 150-300 zł/szt Tralka (typowa): 20-50 zł/szt |

Koszty materiałów są zróżnicowane w zależności od gatunku drewna, wzoru i producenta. |

| Przybliżony czas montażu (symulacja dla balustrady prostej) | Słupki: 15-30 min/sztuka Tralki/Wypełnienia: 5-15 min/sztuka/panel Poręcz: 20-40 min/mb Wykończenie: Zależne od metody (kilka godzin do kilku dni) |

Czasochłonność kluczowych etapów montażu. |

Patrząc na te dane, widać wyraźnie, że samodzielny montaż balustrady drewnianej nie jest jedynie kwestią estetyki, ale przemyślanej konstrukcji opartej na sprawdzonych zasadach ergonomii i bezpieczeństwa. Wybór materiałów, takich jak twarde drewno dębowe czy jesionowe, gwarantuje trwałość, podczas gdy precyzyjne zachowanie wymiarów, np. 90 cm wysokości czy 7 cm średnicy poręczy, bezpośrednio przekłada się na komfort i pewność użytkowania przez wszystkich domowników.

Zobacz także: Jaka żywica na schody zewnętrzne? Poliuretanowa!

Bezpieczeństwo najmłodszych to oddzielna, niezwykle istotna kwestia. Zastosowanie balustrady o zabudowanej przestrzeni lub gęsto rozstawionych tralek eliminuje ryzyko utknięcia czy przeciśnięcia się dziecka, dając rodzicom spokój ducha. Te pozornie drobne szczegóły w sumie decydują o tym, czy balustrada będzie służyć przez lata, zapewniając bezpieczeństwo i jednocześnie stanowiąc ozdobę wnętrza.

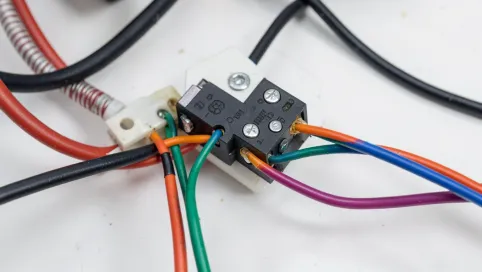

Przed przystąpieniem do właściwych prac, jak mawiał jeden doświadczony stolarz, "dobra robota zaczyna się od dobrego planu i solidnych narzędzi". Przygotowanie stanowiska pracy oraz zebranie wszystkich niezbędnych elementów i akcesoriów montażowych to fundament, na którym zbudujemy trwałą i bezpieczną balustradę. Złącza kątowe, śruby, odpowiednie wiertła (pamiętajmy o różnych średnicach!), klucze imbusowe – każdy z tych elementów odgrywa swoją rolę w tym, by całość złożyła się w funkcjonalną i stabilną konstrukcję.

Aby zobrazować różnice w przybliżonym czasie potrzebnym na poszczególne etapy montażu prostej balustrady drewnianej (symulacja dla 3 mb balustrady z 2 słupkami), przygotowaliśmy prosty wykres.

Zobacz także: Jak położyć linoleum na schody w 2025 roku? Poradnik krok po kroku

Jak widać na wykresie, czas potrzebny na wykończenie, zwłaszcza w przypadku tradycyjnych metod jak lakierowanie, potrafi znacznie przewyższać samo skręcanie elementów. To często niedoceniany etap, który jednak ma kolosalne znaczenie dla trwałości i estetyki całej konstrukcji.

Montaż balustrady to nie sprint, a maraton precyzji. Każdy element, od najmniejszej śrubki po najdłuższy odcinek poręczy, musi zostać zamontowany z uwagą na detal. Przyjrzyjmy się teraz z bliska poszczególnym, kluczowym etapom tego fascynującego procesu, rozbierając go na czynniki pierwsze, jak detektyw rozkłada skomplikowaną zagadkę.

Montaż słupów i słupków balustrady

Pierwszym, fundamentalnym krokiem w procesie mocowania słupów balustrady jest precyzyjne wyznaczenie ich pozycji. To moment, w którym papierowa koncepcja styka się z rzeczywistością betonu, drewna czy płytek. Każdy słupek musi zostać umiejscowiony zgodnie z projektem balustrady, zazwyczaj na początku i na końcu biegu schodowego, przy zmianach kierunku, a także w regularnych odstępach wzdłuż prostych odcinków. Te odstępy są kluczowe – nie mogą być zbyt duże, aby balustrada była stabilna, ani zbyt małe, żeby nie zaburzać estetyki i funkcjonalności; typowo waha się to w granicach 80-120 cm, zależnie od materiału poręczy i wypełnienia.

Ważne jest uwzględnienie przepisów budowlanych, które choć ogólne dla budownictwa mieszkalnego, sugerują stabilność konstrukcji. "Lepiej dmuchać na zimne", jak mawia stare przysłowie, i postawić na solidne mocowanie. Wybór metody montażu zależy od materiału, z jakiego wykonane są schody lub podłoga w miejscu instalacji słupka. Na betonowej płycie czy wylewce najczęściej stosuje się mocowania chemiczne lub śruby przelotowe z kotwami. Przy montażu do konstrukcji drewnianej, na przykład do belek policzkowych (wang) czy masywnych stopni, wykorzystuje się długie śruby lub wkręty konstrukcyjne, nierzadko poprzedzone nawierceniem otworu pilotującego o mniejszej średnicy, by uniknąć rozszczepienia drewna.

Rozważmy przypadek montażu do stopnia drewnianego – dość częsta sytuacja w domach jednorodzinnych. Standardowy słupek o przekroju np. 8x8 cm wymaga mocowania do stopnia o grubości co najmniej 4-5 cm, aby zapewnić odpowiednią wytrzymałość połączenia. Często konieczne jest użycie specjalnych kątowników montażowych ukrytych od spodu stopnia lub od strony wewnętrznej balustrady, skręcanych solidnymi śrubami (np. M8 lub M10). Długość śrub powinna być dobrana tak, aby wnikały głęboko w materiał stopnia, najlepiej niemal na całą jego grubość.

Inna popularna metoda to montaż z użyciem płyt montażowych przykręcanych do płaszczyzny stopnia lub spocznika. Płyty te są często wykonane ze stali, mają grubości od 5 do 10 mm i posiadają nawiercone otwory na śruby (np. 4-6 otworów na płytę). Po przykręceniu płyty, słupek (najczęściej z frezowanym wgłębieniem od spodu) nasadza się na śruby wystające z płyty i dokręca nakrętkami. To estetyczne rozwiązanie, gdy śruby ukryte są pod cokołem słupka lub specjalną maskownicą. W przypadku płyt betonowych, otwory wiertarką udarową (np. wiertłem o średnicy 12 mm) wiercimy na odpowiednią głębokość, oczyszczamy je, aplikujemy kotwę chemiczną (żywica epoksydowa lub winyloestrowa – wymagają konkretnego czasu wiązania, np. 30-60 min w temperaturze 20°C) i wprowadzamy szpilki gwintowane (np. M10, M12). Po utwardzeniu kotwy, na szpilki nasadza się słupek i dokręca. Producenci kotew podają dokładne dane dotyczące nośności – np. pojedyncza szpilka M10 w betonie B25 może wytrzymać obciążenie zrywające rzędu 3-5 ton. To imponujące i daje pewność, że słupek stoi solidnie.

Montaż boczny, na przykład do boku policzka schodowego, jest bardziej dyskretny wizualnie. Słupki, często metalowe lub drewniane ze specjalnymi łącznikami, przykręca się do boku konstrukcji schodów. Tu kluczowe jest zastosowanie odpowiednich wsporników lub kątowników, które muszą przenieść siły boczne. Śruby powinny przechodzić na wylot przez element konstrukcyjny schodów (np. policzek o grubości 4-6 cm) i być zabezpieczone od drugiej strony nakrętkami z podkładkami. W przypadku montażu do ściany (np. ściany nośnej wzdłuż schodów), wykorzystuje się długie śruby lub pręty gwintowane wklejane chemicznie w mur, podobnie jak w betonie.

Podczas montażu każdego słupka nie można zapomnieć o kluczowym narzędziu – poziomicy. Słupek musi być idealnie pionowy w obu płaszczyznach. Kilkumilimetrowe odchylenie na dole przełoży się na centymetry u góry, rujnując estetykę i utrudniając montaż poręczy. Drobne korekty można wykonać, stosując podkładki dystansowe (tzw. szpilki klinujące) pod płytę montażową lub w przypadku montażu bezpośrednio na śruby, poprzez delikatne dociąganie poszczególnych śrub mocujących.

Jednym z częstych problemów, jakie napotykają majsterkowicze, jest krzywizna podłoża lub nierówna powierzchnia stopni. W takich sytuacjach nieocenione są specjalne regulowane stopy montażowe lub wspomniane już podkładki dystansowe, które pozwalają wypoziomować słupek przed jego ostatecznym dokręceniem. Przykładowo, jeśli stopień ma spadek 2-3 mm na szerokości mocowania słupka, podkładki pod jedną krawędź stopy montażowej pozwolą skorygować tę nierówność, dzięki czemu sam słupek pozostanie pionowy.

Niezależnie od wybranej metody, pozycję każdego słupka należy dokładnie oznaczyć, a przed wierceniem upewnić się, czy pod spodem stopnia nie przebiegają przewody elektryczne, rury czy inne instalacje. Pamiętajmy, że każdy błąd na tym etapie będzie miał konsekwencje dla całej balustrady. Gdy "fundamenty", czyli słupki, stoją solidnie i prosto, reszta prac jest o wiele łatwiejsza. To etap, który wymaga cierpliwości i precyzji – "czym skorupka za młodu nasiąknie...". Solidnie zamontowane słupki są gwarancją stabilności i bezpieczeństwa całej konstrukcji na długie lata.

Narzędzia niezbędne na tym etapie to wiertarka (udarowa do betonu, z funkcją udaru wyłączoną do drewna), zestaw wierteł o odpowiednich średnicach (np. 6mm, 8mm, 10mm, 12mm do kotew chemicznych, mniejsze do otworów pilotujących w drewnie), klucze nasadowe lub płaskie do śrub i nakrętek, klucz imbusowy do niektórych systemów mocowań, miara, ołówek, poziomica, młotek (do delikatnego dobijania elementów), odkurzacz (do usuwania pyłu z wierconych otworów pod kotwy chemiczne – kluczowe dla ich wytrzymałości!) oraz ewentualnie kątownik do sprawdzania pionu.

Koszt materiałów na mocowanie słupków, wliczając w to śruby, nakrętki, podkładki, kotwy chemiczne czy kątowniki, może wynieść od 30 do nawet 100 zł na jeden słupek, w zależności od wybranej metody i jakości materiałów. Jeśli zdecydujemy się na bardzo solidne kotwy chemiczne i markowe wkręty konstrukcyjne, koszt będzie oczywiście wyższy. Natomiast oszczędzanie na tym etapie to proszenie się o kłopoty.

Z doświadczeń z różnych realizacji wynika, że największe trudności stwarza montaż w nietypowych miejscach, np. na wąskich stopniach zabiegowych lub tam, gdzie pod spodem stopnia znajduje się strop żelbetowy bez odpowiedniej przestrzeni roboczej. W takich przypadkach nierzadko jedynym ratunkiem jest montaż boczny do ściany lub zastosowanie nietypowych, specjalistycznych systemów mocowań, które mogą wymagać konsultacji z inżynierem lub doświadczonym stolarzem/monterem metaloplastyki.

Szacowany czas na montaż pojedynczego słupka w standardowej sytuacji (dostępne narzędzia, standardowe podłoże) wynosi od 15 do 30 minut, wliczając w to wiercenie, przygotowanie otworu (jeśli kotwa chemiczna) i przykręcenie. Przy większej liczbie słupków i wprawie, czas ten może się skrócić, jednak na początku zawsze lepiej pracować wolniej, ale dokładniej. Pamiętajmy, pośpiech jest złym doradcą, zwłaszcza gdy w grę wchodzi bezpieczeństwo konstrukcji.

Przykładowe dane dotyczące wymaganej nośności dla mocowania słupka mogą być podane w instrukcji producenta balustrady lub systemu mocowań. Dla drewnianych słupków na śruby, typowa siła wyrywająca dla pojedynczej śruby o średnicy 10 mm w drewnie bukowym na głębokość 5 cm może wynosić kilkaset kilogramów. Stosując 2-4 takie śruby, osiągamy imponującą stabilność. Warto zwrócić uwagę, czy system mocowań, który wybieramy, posiada atesty lub deklaracje właściwości użytkowych, co jest potwierdzeniem jego nośności i bezpieczeństwa.

Po zakończeniu mocowania wszystkich słupków, warto przeprowadzić test stabilności. Delikatnie, ale stanowczo popchnąć każdy słupek w różnych kierunkach. Nie powinien wykazywać znaczących luzów czy ruchów. Dopuszczalne jest minimalne ugięcie samego materiału (np. drewno delikatnie pracuje), ale nie w miejscu połączenia z podłożem. To daje wstępną pewność, że ten kluczowy etap został przeprowadzony prawidłowo i że cała przyszła konstrukcja balustrady będzie solidna.

Zaplanowanie rozmieszczenia słupków uwzględnia również kąt nachylenia schodów. Na spoczniku słupki montuje się pionowo do poziomego podłoża, natomiast na biegu schodowym można montować słupki proste pionowo do stopni (częściej przy konstrukcji ażurowej, gdy tralki idą prostopadle do stopni) lub, rzadziej w przypadku drewna, pod kątem odpowiadającym kątowi nachylenia balustrady, jeśli projekt tego wymaga. W przypadku typowej balustrady drewnianej, słupki na biegu montowane są zazwyczaj pionowo, a kąt nachylenia balustrady jest korygowany podczas montażu tralek i poręczy.

Montaż tralek lub wypełnień balustrady

Kiedy słupki balustrady stoją już niczym armia gotowa do boju – pionowo i nieugięcie – nadchodzi czas na „wypełnienie” przestrzeni między nimi. Ten etap, czyli instalacja tralek i wypełnień, jest decydujący zarówno dla estetyki balustrady, jak i dla jej podstawowej funkcji – zapewnienia bezpieczeństwa i zapobiegania wypadnięciu ze schodów. Różnorodność dostępnych rozwiązań jest ogromna: od klasycznych drewnianych tralek toczonych lub profilowanych, przez proste słupki kwadratowe czy prostokątne, po nowoczesne wypełnienia ze szkła hartowanego, paneli metalowych, linkek nierdzewnych czy siatek. Wybór wpływa nie tylko na wygląd, ale i na specyfikę montażu.

Zacznijmy od najbardziej tradycyjnego rozwiązania – drewnianych tralek. Montuje się je zazwyczaj pomiędzy poręczą a elementem dolnym, którym może być tzw. podtralka (listwa mocowana między słupkami, równolegle do poręczy lub stopnic) lub bezpośrednio do stopni. W przypadku mocowania do podtralki, tralki mają najczęściej frezowany czop na obu końcach, który wchodzi w gniazda wywiercone w poręczy i podtralce. Wiercenie gniazd (np. wiertłem Forstnera o średnicy dopasowanej do czopa) wymaga dużej precyzji – muszą być na tej samej osi i odpowiedniej głębokości (np. 1-1.5 cm). Zastosowanie szablonów do wiercenia jest tutaj nieocenione, by zachować idealne, równe odstępy między tralkami i ich właściwe ustawienie. W przypadku mocowania bezpośrednio do stopni, dolny czop tralki wchodzi w gniazdo wywiercone w stopniu. Tu także konieczne jest dokładne wyznaczenie punktów wiercenia na wszystkich stopniach, by tralki tworzyły estetyczną linię – prostopadłą do stopni, pionową lub prostopadłą do płaszczyzny balustrady, zależnie od projektu. Zazwyczaj mocuje się je dodatkowo klejem do drewna, a w przypadku większych elementów, także ukrytymi wkrętami skośnie wprowadzanymi przez tralkę w podtralkę lub stopień.

Odległość między tralkami to kluczowy aspekt bezpieczeństwa, zwłaszcza w domach z dziećmi. Jak już wspomniano, gęste rozstawienie ma zapobiec przeciśnięciu się głowy dziecka. Normy budowlane często sugerują, aby przestrzeń między pionowymi elementami balustrady nie przekraczała 12 cm. Choć nie jest to zawsze sztywno egzekwowane w domach jednorodzinnych, warto przyjąć tę zasadę. Przykładowo, jeśli tralka ma 4 cm szerokości, aby zachować odstęp max 12 cm, oś kolejnej tralki powinna znajdować się nie dalej niż 16 cm od osi poprzedniej tralki (4cm szerokości + 12cm odstępu). W praktyce oznacza to potrzebę około 6-7 tralek na każdy metr bieżący balustrady (100 cm / ~15 cm rozstawu od osi do osi, uwzględniając grubość tralek).

W przypadku balustrad kurtynowych, wypełnienia mogą być znacznie cięższe i większe, co wymaga solidniejszych ram i mocowań. Panele szklane, zazwyczaj ze szkła hartowanego lub laminowanego o grubości 6-10 mm, osadza się w specjalnych systemach mocowań punktowych (rotule) przykręcanych do słupków, lub w listwach montażowych, tzw. profili U, mocowanych do krawędzi stopni czy słupków. Montaż szkła wymaga precyzji i użycia przyssawek do przenoszenia tafli. Krawędzie szkła muszą być szlifowane, by były bezpieczne. Ceny paneli szklanych są znacznie wyższe niż drewnianych tralek – mkw. szkła hartowanego 8mm może kosztować od 250 do nawet 600 zł, zależnie od koloru i kształtu, a specjalistyczne mocowania punktowe to dodatkowe 50-150 zł za sztukę (potrzeba kilku na panel).

Inne popularne wypełnienia to panele z blachy perforowanej lub ciętej laserowo, płyty z tworzyw sztucznych (plexi, poliwęglan), a także poziome lub pionowe linki stalowe (o średnicach np. 4-8 mm) naciągane między słupkami za pomocą specjalnych napinaczy. Każde z tych rozwiązań ma swoje specyficzne wymagania montażowe. Panele metalowe mocuje się zazwyczaj śrubami lub nitami do konstrukcji nośnej balustrady. Linki stalowe wymagają precyzyjnego nawiercania słupków i stosowania dedykowanych przelotek oraz śrub rzymskich lub podobnych napinaczy, które pozwalają osiągnąć odpowiednie napięcie linki – luźne linki nie zapewniają bezpieczeństwa i wyglądają nieestetycznie.

Ważnym aspektem montażu wypełnień jest zapewnienie im pewnego stopnia swobody ruchu, szczególnie w przypadku dużych paneli szklanych lub drewnianych, które mogą pracować pod wpływem zmian temperatury i wilgotności. Szkło osadza się często na uszczelkach silikonowych lub gumowych w profilach, a w mocowaniach punktowych stosuje się specjalne podkładki izolujące. Drewniane panele lub tralki mogą być montowane z niewielkim luzem, który niweluje się podczas ostatecznego dokręcania lub wykańczania połączeń.

Częstym błędem podczas montażu tralek jest ich niedokładne wyrównanie w pionie lub w linii nachylenia schodów. Użycie długiej poziomicy przykładanej do kilku tralek jednocześnie lub rozciągnięcie sznurka (żyłki) wzdłuż planowanej linii balustrady pozwala skorygować wszelkie odchyłki zanim klej zastygnie lub wkręty zostaną dokręcone do końca. Przy mocowaniu tralek do stopni, kluczowe jest precyzyjne przeniesienie punktów mocowania z jednej strony schodów na drugą, aby symetria była zachowana. Ktoś kiedyś powiedział: "Diabeł tkwi w szczegółach", i to absolutnie dotyczy balustrad.

Montaż wypełnień może być znacznie bardziej czasochłonny niż montaż słupków, zwłaszcza przy skomplikowanych wzorach tralek czy wymagających precyzji systemach szklanych lub linkowych. Przykładowo, montaż 30-40 drewnianych tralek może zająć 3-5 godzin, wliczając w to wiercenie gniazd i klejenie. Instalacja kilku paneli szklanych z mocowaniem punktowym, uwzględniając ich wagę i konieczność delikatnego obchodzenia się z materiałem, może zająć podobny lub dłuższy czas na metr bieżący balustrady.

Koszty materiałów na wypełnienia są bardzo zróżnicowane. Pakiet 10 tralek drewnianych standardowych może kosztować od 200 do 500 zł. Metr bieżący paneli ze szkła hartowanego (np. o szerokości 90 cm i wysokości 80 cm) to wydatek rzędu 400-1000 zł, w zależności od typu mocowania. Systemy linkowe są zazwyczaj tańsze niż szkło, ale droższe od drewna, kosztując od 100 do 300 zł za metr bieżący, w zależności od liczby linek i jakości osprzętu. Dokładne obliczenia kosztów wymagają szczegółowego projektu balustrady i wyceny wszystkich elementów.

Niektóre systemy balustrad modułowych (zarówno drewnianych, jak i metalowych) oferują wstępnie zmontowane segmenty wypełnień, które wystarczy wsunąć w przygotowane prowadnice lub przykręcić między słupkami. To znacznie przyspiesza montaż, ale ogranicza swobodę projektowania. Dla tych, którzy cenią indywidualność, lepszym wyborem będzie balustrada do złożenia z pojedynczych komponentów, co pozwala dopasować liczbę i rodzaj tralek/paneli do konkretnych wymagań przestrzennych i estetycznych.

W przypadku tralek montowanych bezpośrednio do stopni, ważne jest, aby miejsce wiercenia było oddalone od krawędzi stopnia o co najmniej 5-6 cm, aby nie osłabić jego konstrukcji. Użycie wiertła z ogranicznikiem głębokości wiercenia zapobiegnie przewierceniu stopnia na wylot. Pamiętajmy, że precyzja na tym etapie wpływa bezpośrednio na finalny wygląd balustrady – krzywo osadzona tralka rzuca się w oczy i psuje cały efekt. "Gdzie pośpiech, tam i potknięcia", jak głosi stare powiedzenie, więc lepiej poświęcić dodatkowe minuty na sprawdzenie każdej tralki czy panelu.

Jeśli zdecydujemy się na balustradę z wypełnieniem szklanym, musimy zadbać o bezpieczeństwo pracy ze szkłem – używać rękawic ochronnych i okularów. Należy również pamiętać o tolerancjach montażowych. Szkło jest materiałem sztywnym, nie da się go "nagiąć" do krzywej, więc rama lub system mocowań musi być wykonany idealnie prosto i równo. W przypadku drewnianych tralek, niewielkie nierówności można czasami skorygować podczas klejenia lub ostatecznego mocowania, ale i tu lepiej dążyć do perfekcji od początku.

Po zamontowaniu wszystkich tralek lub wypełnień, warto wizualnie ocenić całość. Czy odstępy są równe? Czy elementy są w pionie/na linii? Czy wszystkie połączenia są stabilne? To ostatni moment na drobne korekty przed montażem poręczy, która scala całą konstrukcję i niejako "zamyka" ten etap prac. Solidnie wykonane wypełnienie balustrady to gwarancja nie tylko pięknego wyglądu, ale przede wszystkim spokoju o bezpieczeństwo użytkowników schodów.

Instalacja samej poręczy

Montaż samej poręczy to zwieńczenie dotychczasowych prac i moment, w którym balustrada zaczyna nabierać ostatecznego kształtu i funkcjonalności. Poręcz, to ten element, którego dotykamy, za który chwytamy, na którym spoczywa ciężar naszego ciała w razie potrzeby. Jej właściwe zamocowanie jest więc absolutnie kluczowe. Zasada, o której wspomnieliśmy, czyli przy montażu poręczy pozostawić przynajmniej 5-centymetrowy odstęp od ściany, jest złotą regułą ergonomii. Brak tego odstępu sprawi, że podczas schodzenia czy wchodzenia nasza dłoń będzie obijać się o ścianę, co jest co najmniej irytujące, a w przypadku nagłego poślizgnięcia się, może nawet utrudnić pewny chwyt.

Pomijając mocowanie do słupków, poręcz może być mocowana bezpośrednio do ściany, tworząc tzw. poręcz przyścienną – rozwiązanie stosowane, gdy balustrada nie jest potrzebna (np. schody przylegają do ściany z obu stron) lub jako dodatkowe wsparcie na szerszych schodach. W przypadku montażu do słupków, poręcz zazwyczaj leży na ich górnych końcach lub jest do nich mocowana od boku za pomocą specjalnych złączy. Kąt nachylenia poręczy musi idealnie odpowiadać kątowi nachylenia biegu schodowego. To moment, w którym precyzja pomiaru jest absolutnie kluczowa – nawet niewielki błąd kątowy na początku schodów może sprawić, że poręcz "zejdzie z linii" na ich końcu.

Pomiary kąta schodów można wykonać za pomocą kątomierza nastawnego lub specjalnego elektronicznego przyrządu pomiarowego. Kiedy mamy już kąt, możemy go przenieść na poręcz, jeśli wykonujemy ją z pojedynczych elementów. Docięcie poręczy pod odpowiednim kątem, aby idealnie pasowała do płaszczyzny mocowania (np. do słupka lub do drugiego segmentu poręczy na załamaniu), wymaga piły ukośnicy z możliwością ustawienia precyzyjnego kąta cięcia. Klasyczne drewniane poręcze łączy się na długości na tzw. złącze na pióro i wpust lub prościej, na skos (cięcie pod kątem np. 45 stopni) i skleja solidnym klejem do drewna, dodatkowo wzmacniając metalowymi wkrętami (ukrywanymi pod zaślepkami) lub specjalnymi śrubami do poręczy.

W przypadku balustrad drewnianych, poręcz często leży na kapeluszach słupków (ozdobne, szersze zakończenia słupków) lub na czopach wystających ze słupków. W pierwszym przypadku, poręcz przykręca się od spodu, przez kapele słupków, długimi wkrętami do drewna. W drugim, otwory w poręczy (podobne do tych na czopy tralek, ale większe) nasadza się na czopy słupków i zabezpiecza klejem oraz, opcjonalnie, wkrętami wprowadzanymi skośnie lub ukrytymi pod zaślepkami. Kluczowe jest, aby poręcz na całej długości przylegała równo do słupków lub elementów mocujących.

Mocowanie poręczy do ściany odbywa się za pomocą specjalnych wsporników. Odległość między wspornikami powinna zapewniać stabilność poręczy pod obciążeniem. Zazwyczaj montuje się je w odstępach nie większych niż 80-100 cm. Sam wspornik składa się zazwyczaj z płytki mocującej do ściany i ramienia z "siodełkiem" lub płaską płytką, na której opiera się poręcz. W zależności od materiału ściany (cegła, beton, płyta kartonowo-gipsowa), do mocowania wsporników używa się kołków rozporowych o odpowiedniej nośności lub kotew chemicznych. Płytka mocująca wspornika powinna być na tyle duża, by rozkładać obciążenie na większej powierzchni ściany – typowo mają one średnicę 5-8 cm i po 3-4 otwory na śruby.

Samo zamocowanie poręczy do wspornika odbywa się zazwyczaj od spodu, wkrętami do drewna w przypadku poręczy drewnianych, lub śrubami do metalu w przypadku poręczy z tego materiału. Wsporniki do poręczy przyściennych montuje się na wysokości zalecanej dla poręczy balustrady, czyli około 90 cm od noska stopnia. Przy montażu wsporników do ściany na biegu schodowym, kluczowe jest precyzyjne wyznaczenie ich położenia na linii nachylenia schodów – tu także szablon lub naciągnięta linka (żyłka) mogą być pomocne.

Jednym z wyzwań podczas montażu poręczy, zwłaszcza na długich biegach, jest zachowanie idealnie prostej linii. Poręcze drewniane, jeśli nie są idealnie proste od producenta, mogą wymagać delikatnego "naprowadzenia" podczas mocowania. Czasami konieczne jest tymczasowe podparcie poręczy na kilku punktach w trakcie jej mocowania, aby uniknąć jej ugięcia pod własnym ciężarem przed ostatecznym dokręceniem. "Co zrobione na odwal, tego nie naprawisz łatwo", jak powiadają doświadczeni fachowcy. Dokładność jest tu kluczem do sukcesu i estetycznego wyglądu.

Koszt samej poręczy jest bardzo zróżnicowany w zależności od materiału i kształtu. Poręcz drewniana o prostym, okrągłym przekroju o średnicy 50 mm (standard) kosztuje od 50 do 120 zł za metr bieżący w popularnych gatunkach drewna (sosna, buk, dąb). Bardziej skomplikowane profile lub egzotyczne drewno będą droższe. Wspornik do poręczy przyściennej to koszt od 15 do 50 zł za sztukę, w zależności od materiału (stal nierdzewna, malowana stal, mosiądz) i designu. Śruby, kołki czy kotwy chemiczne to dodatkowy koszt, który na każdy punkt mocowania wyniesie od kilku do kilkunastu złotych.

Przykładowe narzędzia do montażu poręczy to wiertarka, wiertła do drewna i metalu (w zależności od typu mocowania), klucz imbusowy lub nasadowy do śrub mocujących, piła (ukośnica) do precyzyjnego cięcia poręczy, klej do drewna (jeśli łączy się segmenty poręczy), miara, ołówek, poziomica, ściski stolarskie (pomocne przy klejeniu lub wstępnym pozycjonowaniu), ewentualnie narzędzia do fazowania lub zaokrąglania krawędzi ciętych poręczy.

Montaż poręczy, po wcześniejszym przygotowaniu i pomiarach, na prostym biegu schodowym nie powinien być przesadnie czasochłonny. Zamocowanie jej na 3 metrowym odcinku do słupków może zająć 30-60 minut. Montaż poręczy przyściennej z 3-4 wspornikami zajmie prawdopodobnie od 45 do 90 minut, wliczając w to precyzyjne wyznaczenie pozycji wsporników i wiercenie w ścianie. Czas może się wydłużyć w przypadku skomplikowanych połączeń kątowych lub pracy z ciężkimi poręczami z drewna litego lub metalu.

Podczas łączenia elementów poręczy, np. na spoczniku lub przy zmianie kierunku, kluczowe jest idealne spasowanie kątów cięcia. Nawet minimalne niedopasowanie będzie widoczne i estetycznie rażące. Użycie specjalnych złączy metalowych wpuszczanych w poręcz od spodu pozwala nie tylko na precyzyjne połączenie, ale też na lekką korektę kąta podczas skręcania, zapewniając estetyczny wygląd połączenia. Ceny takich złączy wahają się od 30 do 80 zł za sztukę.

Na końcu poręczy, jeśli nie styka się ona ze ścianą lub słupkiem, montuje się ozdobne zakończenia – proste zaślepki, wygięte łuki (tzw. ślimaki) czy kolanka. Zakończenia te nie tylko poprawiają estetykę, ale też podnoszą bezpieczeństwo, zapobiegając przypadkowemu zaczepieniu się o krawędź poręczy. Montuje się je zazwyczaj na klej do drewna lub metalu, czasami dodatkowo mocując małym wkrętem.

Prawidłowo zamocowana poręcz nie może uginać się pod naciskiem dłoni i musi być w stanie wytrzymać znaczne obciążenie boczne – pomyślmy o sytuacji, gdy ktoś potyka się na schodach i cały ciężar ciała opiera na poręczy. Dlatego wybór odpowiednich wsporników i metod mocowania, adekwatnych do materiału ściany i samej poręczy, jest nie mniej ważny niż estetyka. To jest ta niewidzialna, ale kluczowa część pracy. Właściwy montaż poręczy do słupów lub ściany to gwarancja, że spełni ona swoje zadanie, kiedy będzie to najbardziej potrzebne.

Końcowe mocowanie i wykończenie systemu balustrady

Ostatni etap, często bagatelizowany, a mający kolosalny wpływ na trwałość, estetykę i bezpieczeństwo całej konstrukcji, to końcowe mocowanie i wykańczanie powierzchni drewna oraz wszystkich innych elementów balustrady. To trochę jak „kropka nad i” w procesie twórczym – wszystko musi być dopracowane, spójne i solidne. Nawet najlepiej zbudowana balustrada, jeśli nie zostanie odpowiednio wykończona i zabezpieczona, szybko straci swój urok, a jej trwałość będzie wątpliwa.

Końcowe mocowanie polega na ostatecznym dokręceniu wszystkich śrub i połączeń, sprawdzeniu stabilności każdego elementu – słupków, tralek, wypełnień, poręczy. Czasami, po pewnym czasie od wstępnego montażu, drewno "osiada" lub lekko pracuje, co może wymagać ponownego dociągnięcia śrub mocujących słupki lub poręcz. Nie róbmy tego z nadmierną siłą, by nie uszkodzić drewna, ale upewnijmy się, że żaden element nie ma luzów. Solidność połączeń jest pierwszym testem kontroli stabilności konstrukcji.

Wykończenie drewna to proces wieloetapowy, który wymaga cierpliwości. Zaczyna się od starannego szlifowania wszystkich powierzchni. Używamy papieru ściernego o gradacji stopniowo coraz drobniejszej – od np. P80 lub P100 dla wstępnego wyrównania, poprzez P180, P240, aż do P320 lub nawet P400 dla uzyskania idealnie gładkiej powierzchni. Szlifowanie usuwa ślady obróbki, nierówności i przygotowuje drewno do przyjęcia powłoki ochronnej. Pamiętajmy o dokładnym odpyleniu powierzchni po każdym etapie szlifowania, najlepiej odkurzaczem i ściereczką antystatyczną.

Po szlifowaniu następuje etap aplikacji wykończenia. Do wyboru mamy różne opcje, w zależności od pożądanego efektu i stopnia ochrony:

- Lakier: Tworzy twardą, odporną na ścieranie powłokę. Dostępne są lakiery bezbarwne (matowe, półmatowe, połysk) lub barwiące. Wymaga zazwyczaj 2-3 warstw, nakładanych w odstępach czasowych zalecanych przez producenta (np. 4-24 godziny), z lekkim szlifowaniem międzywarstwowym (papierem P240-P320) dla lepszej przyczepności i gładkości. Litr dobrego lakieru do drewna kosztuje od 50 do 150 zł i wystarcza na około 8-12 mkw na jedną warstwę.

- Olej: Penetruje drewno, podkreślając jego naturalny rysunek i barwę, nadaje matowe lub półmatowe wykończenie. Zapewnia naturalniejszy wygląd i jest łatwiejszy w renowacji (można punktowo uzupełniać ubytki), ale wymaga częstszego odświeżania (np. raz na rok). Nakłada się 1-2 warstwy, nadmiar ściera się bawełnianą szmatką. Litr oleju do drewna to koszt 60-200 zł.

- Bejca/Lazura: Bejce barwią drewno, lazury dodatkowo tworzą cienką warstwę ochronną i podkreślają słoje. Stosuje się je pod lakier lub woski.

W przypadku balustrad montowanych na zewnątrz, konieczne jest użycie preparatów odpornych na warunki atmosferyczne – lakiery jachtowe, oleje tarasowe, lazury zewnętrzne. Drewno zewnętrzne wymaga również wstępnej impregnacji, która chroni przed grzybami i owadami (koszt impregnatu 30-60 zł/l).

Jeśli balustrada zawiera elementy metalowe (słupki, wypełnienia linkowe, mocowania szklanych paneli), one również wymagają odpowiedniego wykończenia – malowania proszkowego, szczotkowania (stal nierdzewna) lub polerowania. Zabezpieczenie elementów metalowych przed korozją jest kluczowe, zwłaszcza jeśli w pomieszczeniu panuje duża wilgotność lub balustrada jest montowana na zewnątrz.

Panelom szklanym po montażu należy dokładnie umyć powierzchnię z ewentualnych śladów kleju, silikonu czy odcisków palców, używając dedykowanych płynów do mycia szkła. Wszelkie spoiny między szkłem a elementami konstrukcji (np. profilami montażowymi) warto zabezpieczyć bezbarwnym silikonem szklarskim – poprawi to estetykę i zapobiegnie gromadzeniu się brudu w szczelinach. Tuba dobrego silikonu to koszt 15-30 zł.

Na tym etapie montujemy również wszelkiego rodzaju zaślepki, maskownice czy ozdobne zakończenia słupków i poręczy, które zakrywają łby śrub i poprawiają wygląd. Mocuje się je na klej lub na wcisk.

Bardzo ważnym elementem końcowego etapu jest sprawdzenie, czy wszystkie połączenia są bezpieczne i czy balustrada spełnia swoje funkcje obciążeniowe. Choć w domach jednorodzinnych nie ma tak rygorystycznych norm jak w budynkach użyteczności publicznej, balustrada musi być w stanie wytrzymać siłę poziomu przynajmniej kilkudziesięciu kilogramów na metr bieżący, bez znacznych odkształceń. Delikatne oparcie się, czy nawet "rzucenie" się na nią (test, który czasem stosują z przymrużeniem oka bardziej odważni montażyści, choć oczywiście z rozwagą) powinno nie wzbudzić niepokoju o jej stabilność. Upewnienie się, że konstrukcja jest solidna, to priorytet – to etap, w którym zamykamy "rozmowę" o bezpieczeństwie, potwierdzając gotowość balustrady do użytku.

Koszt materiałów wykończeniowych na drewnianą balustradę (lakier, olej, bejca, papier ścierny) może wynieść od 100 do 400 zł, w zależności od wielkości balustrady i jakości użytych produktów. Czas poświęcony na wykończenie drewna, wliczając w to szlifowanie i nakładanie kilku warstw powłoki z przerwami na schnięcie, może zająć od kilku godzin do 2-3 dni.

Narzędzia potrzebne na tym etapie to szlifierka oscylacyjna lub taśmowa (do większych, płaskich powierzchni), szlifierka typu "delta" lub bloki do szlifowania ręcznego (do profili i detali), odkurzacz, pędzle, wałki lub gąbki do nakładania lakieru/oleju, ściereczki bawełniane, pistolet do silikonu (jeśli uszczelniamy), klucz imbusowy/nasadowy do ostatecznego dokręcania, ewentualnie mały młotek gumowy do wciskania zaślepek.

Jedną z historii, która często pojawia się w rozmowach stolarzy, jest opowieść o balustradzie, która wyglądała idealnie, ale po kilku tygodniach użytkowania "zaczął telepać się jeden słupek". Okazało się, że śruby mocujące nie były dokręcone do końca, a ukryte pod maskownicą, zostały przeoczone podczas ostatecznego sprawdzenia. To prozaiczny błąd, ale mający realne konsekwencje dla bezpieczeństwa. Dlatego dokładne sprawdzenie i zapewnienie zgodności z przepisami budowlanymi (choćby na poziomie podstawowej logiki i nośności, niekoniecznie szczegółowych norm projektowych dla obiektów publicznych) po zakończonym montażu jest po prostu naszym obowiązkiem. Ostateczne dokręcenie każdego wkrętu czy śruby, to jak podpis pod dobrze wykonaną pracą.

Dodatkowo, w przypadku balustrad ze stali nierdzewnej, po zakończeniu montażu wszystkie elementy należy dokładnie oczyścić ze śladów palców i ewentualnych zanieczyszczeń powstających podczas obróbki. Specjalne środki do czyszczenia stali nierdzewnej pozwolą zachować jej estetyczny wygląd i odporność na korozję. Warto również zabezpieczyć elementy szklane folią malarską na czas szlifowania i lakierowania drewna, aby uniknąć ich zabrudzenia.

Cały proces samodzielnego montażu balustrady na schodach wymaga zaangażowania, precyzji i odrobiny wiedzy, ale satysfakcja z solidnie i pięknie wykonanej pracy jest ogromna. To inwestycja nie tylko w estetykę domu, ale przede wszystkim w bezpieczeństwo naszych najbliższych. A to, szanowni Państwo, jest wartość nieoceniona. Tak oto, krok po kroku, od słupka po lśniącą poręcz, balustrada staje się pełnoprawnym, niezastąpionym elementem naszych schodów.