Czym ocieplić dach płaski w 2025 roku? Materiały i metody

Stoisz na progu kluczowej decyzji modernizacyjnej? A może projektujesz nowy dom w modnym, nowoczesnym stylu? Jeśli mierzysz się z zagadnieniem, czym ocieplić dach płaski, wiedz, że to jeden z najważniejszych kroków do osiągnięcia komfortu termicznego i niskich rachunków za ogrzewanie. Krótko mówiąc, polega to na zastosowaniu sztywnych, wysokoefektywnych materiałów termoizolacyjnych, takich jak płyty PIR, XPS lub styropian EPS, ułożonych w przemyślany sposób pod lub nad hydroizolacją, aby stworzyć szczelną, izolowaną przegrodę. Ignorowanie tego etapu to prosta droga do strat ciepła porównywalnych do dziurawego swetra w mroźny dzień – niby masz coś na sobie, ale ciepło ucieka bez litości.

- Różne metody ocieplenia dachu płaskiego – dach ciepły, zimny i odwrócony

- Sposoby montażu izolacji na dachu płaskim

- Jak wybrać odpowiednie ocieplenie dachu płaskiego

- Mostki termiczne i wentylacja – o czym pamiętać przy ocieplaniu dachu płaskiego

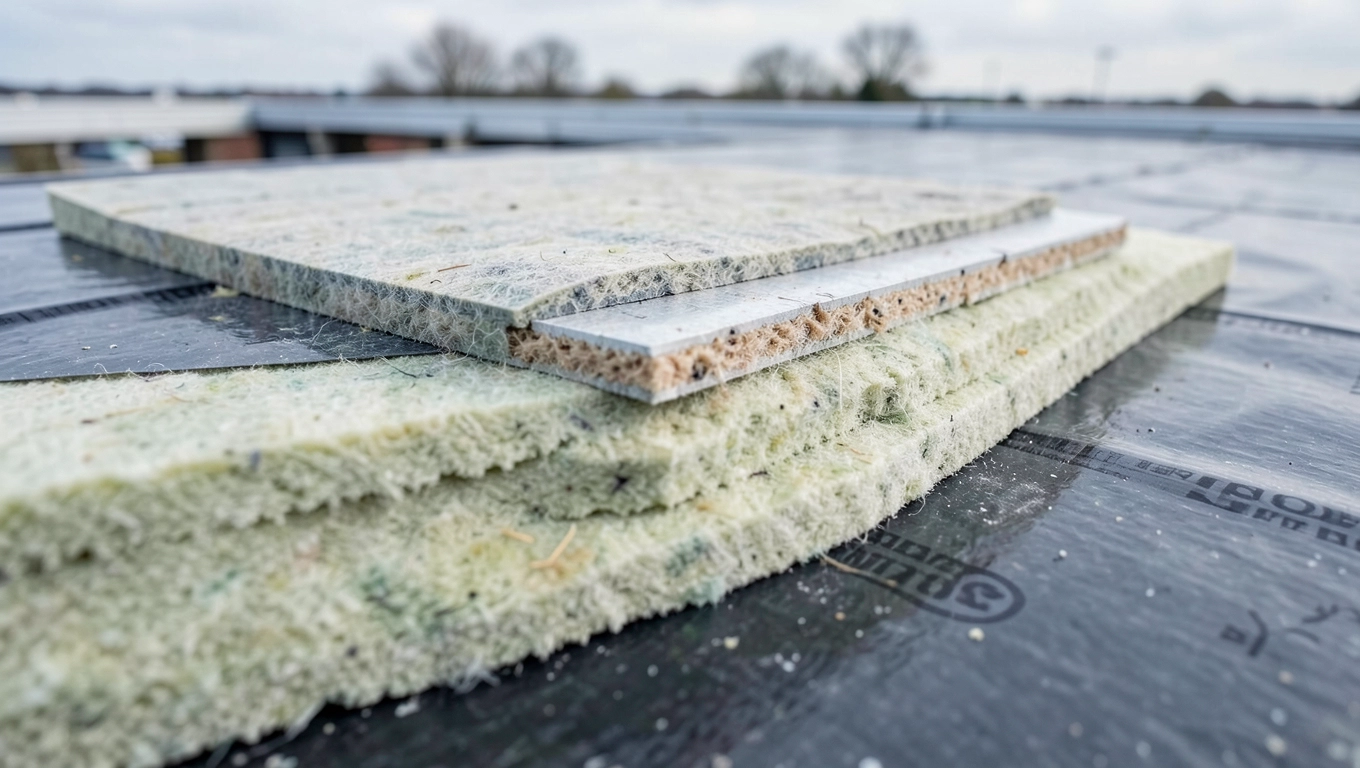

Decydując o tym, czym ocieplić dach płaski, stajesz przed wyborem spośród kilku sprawdzonych, choć różniących się znacząco materiałów. Każdy z nich ma swoje unikalne właściwości, które predysponują go do określonych zastosowań i metod montażu, a także wpływają na finalny koszt oraz efektywność. Spójrzmy na garść danych porównujących te najpopularniejsze opcje:

| Materiał | Kluczowa cecha | Współczynnik lambda (λ) [W/(mK)] | Typowy zakres ceny [PLN/m² za ~15-20cm] | Wytrzymałość na ściskanie [kPa] |

|---|---|---|---|---|

| Płyty PIR (Poliizocyjanurat) | Najlepsza izolacyjność przy małej grubości, lekki | ~0.022 | 120-180+ | ~120-150 |

| Płyty XPS (Polistyren ekstrudowany) | Niska nasiąkliwość, wysoka wytrzymałość | ~0.035 | 90-140 | ~200-500+ |

| Styropian EPS (Polistyren ekspandowany) | Popularny, ekonomiczny, łatwy w obróbce | ~0.036-0.040 | 50-90 | ~60-150 (DACH/PARKING) |

| Wełna mineralna (płyty twarde) | Dobry współczynnik, niepalna, paroprzepuszczalna | ~0.035-0.040 | 70-120 | ~50-80 |

Analizując te dane, szybko widać, że wybór materiału to gra pomiędzy współczynnikiem izolacyjności (niższa lambda oznacza mniejszą wymaganą grubość), kosztem, a także specyficznymi wymaganiami stawianymi przez dany system izolacyjny, na przykład odpornością na wilgoć czy obciążenia mechaniczne. PIR oferuje najwyższą wydajność na centymetr grubości, co jest cenne tam, gdzie liczy się każdy centymetr konstrukcji, ale przychodzi to z wyższą ceną. XPS jest niezastąpiony w układach odwróconych ze względu na swoją niską nasiąkliwość, nawet pod warstwą żwiru. EPS to opcja budżetowa dla dachów wentylowanych lub niewentylowanych z lekkim obciążeniem, natomiast wełna mineralna, choć paroprzepuszczalna, wymaga szczególnej ochrony przed zawilgoceniem, co czyni ją trudniejszym wyborem dla klasycznych dachów płaskich o małym spadku. Pamiętajmy, że liczby w tabeli to tylko wierzchołek góry lodowej – liczy się cały system i jakość wykonania.

Aby unaocznić zależności między lambdą materiału a jego ceną, warto spojrzeć na to graficznie. Jak widać, z reguły, im lepszy współczynnik izolacyjności, tym wyższa jednostkowa cena materiału. Ta grafika pokazuje ogólną tendencję rynkową dla najpopularniejszych izolacji dachowych, podkreślając, że wybór to zawsze kompromis między efektywnością a portfelem.

Zobacz także: Ile kosztuje m³ drewna na dach 2024? Ceny październik

Różne metody ocieplenia dachu płaskiego – dach ciepły, zimny i odwrócony

Zanim w ogóle zabierzemy się za wybór konkretnego materiału, musimy zrozumieć, że istnieje kilka fundamentalnie różnych podejść do projektowania warstw dachu płaskiego, zwłaszcza w kontekście izolacji. Nie jest to po prostu "wrzucenie" izolacji pod membranę. Sposób ułożenia poszczególnych warstw – konstrukcji, paroizolacji, izolacji termicznej, hydroizolacji – definiuje cały system, wpływa na jego zachowanie pod względem wilgoci i temperatury, a co za tym idzie, na jego trwałość i skuteczność. Wybór między dachem ciepłym, zimnym, a odwróconym jest jak wybór silnika w samochodzie – decyduje o charakterystyce całej konstrukcji.

Dach ciepły (dach pełny)

System dachu ciepłego to najczęściej spotykane rozwiązanie we współczesnym budownictwie, często stosowane tam, gdzie kluczowa jest ochrona struktury dachu przed wahaniami temperatury. W tym układzie warstwy ułożone są od dołu do góry w logicznej, przemyślanej sekwencji: najpierw konstrukcja nośna (strop betonowy, blacha trapezowa), na niej warstwa paroizolacji, następnie izolacja termiczna, i na samym wierzchu warstwa hydroizolacji, chroniąca cały pakiet przed wodą. Warstwa paroizolacji, umieszczona poniżej izolacji termicznej (czyli po "ciepłej" stronie), ma za zadanie blokować ruch pary wodnej z wnętrza budynku w głąb warstw dachu. Jej prawidłowe ułożenie i szczelne połączenie (klejenie lub zgrzewanie wszystkich zakładek i detali) jest absolutnie kluczowe dla uniknięcia kondensacji wewnątrz izolacji. Paroizolacje dobiera się pod kątem oporu dyfuzyjnego (Sd), gdzie wyższa wartość Sd oznacza lepsze blokowanie pary, np. folie PE o Sd > 150 m lub papy paroizolacyjne.

Sama izolacja termiczna w dachu ciepłym najczęściej wykonana jest ze sztywnych płyt – wspomnianego już PIR, EPS o odpowiedniej gęstości (min. EPS 100, a często EPS 150 lub 200), a także twardych płyt wełny mineralnej dedykowanych do dachów płaskich. Płyty te układa się zwykle w jednej lub dwóch warstwach, na styk lub na zakładki, z przesunięciem spoin w kolejnych warstwach, aby zminimalizować mostki termiczne. Grubość izolacji jest podyktowana wymaganym współczynnikiem przenikania ciepła U. Obecne przepisy w Polsce nakazują dla dachów U nie wyższe niż 0.15 W/(m²K), co dla materiału o lambdzie 0.022 (PIR) oznacza grubość ok. 15 cm, a dla materiałów o lambdzie 0.038 (EPS, wełna) ok. 25 cm. Czasem układa się cieńszą warstwę spadową z EPS lub perlitu ekspandowanego pod właściwą izolacją, aby nadać dachowi wymagany spadek minimum 1-2% w kierunku wpustów dachowych – to absolutna podstawa, by woda nie zalegała.

Zobacz także: Położenie papy na dachu: cena za m² 2025

Hydroizolacja, znajdująca się na szczycie pakietu izolacyjnego, to zazwyczaj dwuwarstwowe pokrycie z pap termozgrzewalnych, membrana EPDM (kauczuk syntetyczny), TPO (poliolefiny termoplastyczne) lub PVC (polichlorek winylu). Materiały te są zgrzewane, klejone lub mocowane mechanicznie do podłoża lub bezpośrednio do konstrukcji. Ich zadaniem jest bezkompromisowa ochrona wszystkich warstw poniżej przed dostaniem się wody opadowej. Nieszczelność hydroizolacji w dachu ciepłym to katastrofa – woda wnika w izolację, która traci swoje właściwości (szczególnie dotyczy to wełny i EPS), zawilgaca konstrukcję, prowadząc do korozji lub pleśni, a wykrycie i usunięcie przecieku może być niezwykle trudne i kosztowne, wymagając często rozbiórki sporej części dachu. Pamiętajmy, że każda obróbka komina, świetlika, wentylacji czy attyki musi być wykonana z zegarmistrzowską precyzją, bo to tam najczęściej czai się ryzyko przecieku. To właśnie w dachu ciepłym kluczowa jest precyzja i szczelność *każdej* warstwy.

Zaletą dachu ciepłego jest utrzymanie płyty konstrukcyjnej dachu w temperaturze zbliżonej do wewnętrznej, co minimalizuje naprężenia termiczne w konstrukcji i redukuje ryzyko kondensacji powierzchniowej *na* spodzie płyty. System ten jest stosunkowo lekki w porównaniu do dachu odwróconego z balastem i jest bardzo powszechnie stosowany na obiektach komercyjnych i mieszkalnych. Wadą jest wrażliwość na uszkodzenia hydroizolacji oraz wspomniane ryzyko zawilgocenia izolacji termicznej w przypadku jej nieszczelności. Montaż musi być przeprowadzany w sprzyjających warunkach pogodowych – sucho i bez wiatru utrudniającego układanie lekkiej izolacji. Dobra wentylacja poddasza *nie* jest wymagana w dachu ciepłym – cała przegroda jest zaprojektowana tak, aby nie dochodziło w niej do gromadzenia wilgoci, pod warunkiem perfekcyjnej paroizolacji od dołu i hydroizolacji od góry. Dach ciepły to system dla precyzjonistów – każdy błąd w paroizolacji czy hydroizolacji będzie się mścił w przyszłości.

Dach zimny (dach wentylowany)

Dach zimny to rozwiązanie o korzeniach historycznych, rzadziej stosowane w nowym budownictwie, choć wciąż spotykane w modernizacjach starszych budynków. Charakteryzuje się obecnością wentylowanej pustki powietrznej pomiędzy warstwą izolacji termicznej a konstrukcją dachu lub samym pokryciem. Warstwy zazwyczaj wyglądają tak: konstrukcja nośna, następnie przegroda stanowiąca spód pustki wentylacyjnej (np. strop), pod tym warstwa paroizolacji (jeśli w ogóle jest stosowana – historycznie często jej brakowało), a niżej izolacja termiczna (np. wełna mineralna układana między belkami stropowymi lub na stropie poddasza nieużytkowego), często od spodu zabezpieczona folią paroprzepuszczalną lub płytą G-K. Pustka wentylowana ma zapewnić przepływ powietrza, które ma za zadanie usuwać ewentualną parę wodną przedostającą się od strony pomieszczeń (np. przez nieszczelności w stropie) oraz schładzać połać dachu latem, zapobiegając przegrzewaniu się poddasza. Minimalna wysokość tej pustki to zazwyczaj 3-5 cm, a często więcej, i musi mieć zapewniony stały dopływ powietrza z zewnątrz (wloty przy okapie) oraz odpływ (wyloty przy kalenicy lub specjalne kominki wentylacyjne na dachu). Musi być zapewniona ciągłość wentylacji na całej powierzchni dachu.

Izolacja termiczna w dachu zimnym znajduje się poniżej pustki wentylacyjnej, a najczęściej stosowanym materiałem jest tutaj wełna mineralna w postaci mat lub płyt. Układa się ją zazwyczaj na stropie poddasza nieużytkowego lub między belkami stropowymi. W takim układzie wełna, jako materiał paroprzepuszczalny, "oddycha", a ewentualna wilgoć, która w niej skumuluje, może być odprowadzana przez wentylowaną pustkę. Niestety, ta "swoboda" wełny niesie ze sobą ryzyko – brak szczelnej paroizolacji od strony wewnętrznej lub niewystarczająca wentylacja mogą prowadzić do trwałego zawilgocenia izolacji i spadku jej właściwości. Konieczne jest staranne zabezpieczenie izolacji przed wdmuchiwaniem wilgoci i kurzu z wentylowanej pustki, często stosuje się w tym celu folię wiatroizolacyjną od strony pustki, która jednak nie blokuje całkowicie przepływu pary. Grubość izolacji w dachu zimnym również musi spełniać wymogi U, ale ze względu na mostki termiczne w konstrukcji (np. drewniane lub stalowe belki przenikające przez warstwę izolacji) często wymaga większej grubości niż w dachu ciepłym dla osiągnięcia tego samego U. Te belki przewodzą ciepło, tworząc mostki liniowe, które obniżają średnią efektywność cieplną przegrody.

Warstwa hydroizolacji w dachu zimnym znajduje się nad pustką wentylacyjną i może być wykonana z papy, membrany PVC, czy blachy. Najważniejsze jest, aby warstwa ta była całkowicie szczelna i znajdowała się *nad* wentylowaną przestrzenią, by woda opadowa nigdy się do niej nie dostała. Dostęp do warstwy izolacji w dachu zimnym jest często utrudniony po zakończeniu prac, co komplikuje ewentualne naprawy czy docieplanie. Zaletą tego systemu, przynajmniej teoretycznie, jest większa tolerancja na niedoskonałości w paroizolacji, ponieważ wentylacja ma "wybaczyć" część błędów poprzez odprowadzenie pary. Historia uczy jednak, że jeśli wentylacja jest źle zaprojektowana (za małe wloty/wyloty, brak przepływu, zapylenie), system przestaje działać i izolacja ulega zawilgoceniu. To stary lis budownictwa, ale wymagający, by jego kaprysy związane z wentylacją były w pełni zaspokojone. Stąd konieczność precyzyjnego obliczenia przekroju wlotów i wylotów wentylacyjnych w zależności od powierzchni dachu.

Dach odwrócony

Dach odwrócony to prawdziwy spryciarz wśród systemów ociepleniowych dachu płaskiego, a jego kluczowa cecha to zamiana miejsc izolacji termicznej i hydroizolacji w stosunku do dachu ciepłego. W tym układzie warstwy układają się następująco: konstrukcja nośna, na niej od razu hydroizolacja, następnie warstwa termoizolacji, a na samej górze warstwa balastowa lub użytkowa (np. żwir, płyty chodnikowe na dystansach, drewniany taras, intensywny lub ekstensywny dach zielony). Genialność tego rozwiązania tkwi w tym, że warstwa hydroizolacji, czyli najbardziej wrażliwy element dachu na uszkodzenia mechaniczne, promieniowanie UV i ekstremalne wahania temperatury (cykle zamarzania i rozmarzania), jest w całości chroniona przez warstwę izolacji termicznej i balast. To znacznie wydłuża żywotność membrany hydroizolacyjnej i minimalizuje ryzyko przecieków spowodowanych jej degradacją lub przypadkowym uszkodzeniem mechanicznym w trakcie eksploatacji dachu (np. podczas prac serwisowych).

Jednak ten sprytny układ ma swoje wymagania – izolacja termiczna musi znajdować się *nad* hydroizolacją, co oznacza, że będzie ona narażona na działanie wilgoci i wody, która przenika przez warstwę balastową. Dlatego w dachu odwróconym bezwzględnie stosuje się materiały termoizolacyjne o bardzo niskiej nasiąkliwości, a przede wszystkim o bardzo wysokiej odporności na działanie wody i cykle zamarzania-odmarzania. Tutaj króluje XPS (polistyren ekstrudowany). Jego zamkniętokomórkowa struktura sprawia, że chłonie minimum wody, a jednocześnie charakteryzuje się bardzo wysoką wytrzymałością na ściskanie (płyty XPS 300 kPa to standard, ale dostępne są też płyty 500 czy 700 kPa, niezbędne pod obciążone nawierzchnie, np. drogi pożarowe na dachach). Płyty XPS układane są na hydroizolacji, na styk lub na zakład (frezowane krawędzie), często na cienkiej warstwie rozdzielającej (geowłóknina) by chronić hydroizolację podczas montażu. Ważne jest, aby zastosować XPS przeznaczony specjalnie do dachów odwróconych, o potwierdzonych parametrach użytkowych w kontakcie z wilgocią. Warto dopytać o długoterminową deklarację producenta dotyczącą zachowania lambdy po nasyceniu wilgocią, bo minimalny jej wzrost zawsze nastąpi i trzeba go uwzględnić w obliczeniach.

Na izolacji, często oddzielonej geowłókniną filtracyjną (by drobne frakcje balastu nie przedostawały się w szczeliny izolacji, a woda swobodnie odpływała), układa się warstwę balastową. Najprostszym balastem jest płukany żwir frakcji 16/32 mm lub 8/16 mm, w ilości minimum 80-100 kg/m² – jego masa ma przede wszystkim przeciwdziałać sile ssącej wiatru i utrzymywać wszystkie warstwy na miejscu. Alternatywnie mogą to być płyty betonowe na specjalnych podstawkach (np. 50x50 cm, gr. 5-8 cm), substrat pod dach zielony (ekstensywny lekki ok. 80-150 kg/m² w stanie nasyconym, intensywny znacznie cięższy), a nawet warstwa betonu (w systemach z posadzką). Balast zapewnia nie tylko stabilność, ale i dodatkową ochronę. W niektórych systemach, np. "dachu odwróconego plus", stosuje się dodatkową warstwę izolacji (np. EPS) *pod* hydroizolacją i XPS *nad* nią, dla uzyskania bardzo niskiego U lub specyficznych warunków. Dach odwrócony nie wymaga wentylacji warstw izolacji w takim samym rozumieniu jak dach zimny. Woda deszczowa przenika przez balast, przepływa po powierzchni hydroizolacji i spływa do wpustów. Hydroizolacja musi być więc zaprojektowana z odpowiednim spadkiem do systemu odwodnienia.

Zaletami dachu odwróconego są przede wszystkim długowieczność hydroizolacji (ochrona przed temperaturą i UV, minimalizacja mostków termicznych wynikających z mocowania hydroizolacji mechanicznie do podłoża), możliwość tworzenia przestrzeni użytkowych (tarasy, ogrody na dachu), oraz prostsza do wykonania paroizolacja (znajduje się niżej i nie jest narażona na "punktowe przebicie" jak w dachu ciepłym, bo to hydroizolacja pełni rolę absolutnej bariery). Wadą jest znaczny ciężar balastu, co wymaga solidniejszej konstrukcji dachu, konieczność stosowania droższego materiału izolacyjnego o niskiej nasiąkliwości (XPS), oraz pewien spadek efektywności izolacji termicznej wynikający z okresowego nasiąknięcia jej wodą deszczową (zwykle uwzględnia się to współczynnikiem korekcyjnym w obliczeniach U). To rozwiązanie droższe od klasycznego dachu ciepłego w wariancie minimalistycznym, ale często uzasadnione w perspektywie wieloletniej eksploatacji i możliwości zagospodarowania powierzchni dachu. Wybór systemu odwróconego to często inwestycja w spokój ducha na lata, jeśli tylko portfel na to pozwala i konstrukcja udźwignie dodatkowy balast.

Podsumowując, metody ocieplenia dachu płaskiego to nie tylko kwestia grubości izolacji, ale przede wszystkim wybór odpowiedniego układu warstw, który wpłynie na trwałość, zachowanie wilgotnościowe i funkcjonalność całej przegrody. Dach ciepły jest standardem wymagającym precyzji w wykonaniu paro- i hydroizolacji. Dach zimny to rozwiązanie z wentylowaną pustką, podatne na błędy w wentylacji i mostki termiczne, rzadziej stosowane w nowym budownictwie. Dach odwrócony chroni hydroizolację, umożliwia aranżację powierzchni dachu, ale wymaga użycia XPS i dodatkowego balastu. Zrozumienie tych różnic to pierwszy i najważniejszy krok w planowaniu izolacji.

Sposoby montażu izolacji na dachu płaskim

Skoro już wiemy, czym można ocieplić dach płaski i jakie są podstawowe systemy warstw, czas przyjrzeć się, *jak* te materiały fizycznie lądują na swoim miejscu. Sposób montażu izolacji, ale też i warstw hydroizolacyjnych, ma gigantyczne znaczenie dla trwałości całego dachu. Czy przytwierdzimy coś śrubami, klejem, czy może po prostu położymy pod ciężkim balastem? Każda z tych metod ma swoje wady, zalety i specyficzne wymagania, które jeśli zostaną zignorowane, mogą doprowadzić do awarii, którą odczujemy w portfelu i komforcie życia. Montaż to ta część, gdzie teoria spotyka się z brutalną praktyką, i gdzie najłatwiej o pomyłkę, która zniweczy wysiłki projektanta i producentów materiałów. Nie dajcie się zwieść pozornej prostocie – tu liczy się każdy detal.

Mocowanie mechaniczne

Jedną z najczęściej stosowanych metod mocowania izolacji termicznej (np. PIR, EPS o odpowiedniej twardości, twarda wełna mineralna) oraz samej hydroizolacji (zwłaszcza membrany syntetyczne PVC, TPO) do konstrukcji dachu jest mocowanie mechaniczne. Metoda ta polega na użyciu specjalnych wkrętów z talerzykami dociskowymi, które przechodzą przez warstwę izolacji i zakotwiają się w konstrukcji nośnej – betonie, blasze trapezowej, drewnie. Liczba łączników na metr kwadratowy nie jest przypadkowa – wynika ze skomplikowanych obliczeń obciążenia wiatrem dla danego regionu, wysokości budynku i strefy dachu (brzegowa, narożna, środkowa, gdzie siły ssące wiatru są różne). Przykładowo, w strefie środkowej dachu na budynku o średniej wysokości może być wymagane 4-6 łączników/m², ale już w narożnikach ich liczba może wzrosnąć dwu- a nawet trzykrotnie, do 10-16/m² czy więcej! Stosuje się łączniki teleskopowe z rurką, która przenosi nacisk z talerzyka na konstrukcję, nie zgniatając izolacji, oraz łączniki dwuczęściowe ze stalową śrubą i plastykowym dyblem. Długość wkrętu musi być odpowiednio dobrana do grubości izolacji plus minimalna głębokość zakotwienia w konstrukcji (np. minimum 40-50 mm w betonie, 20-30 mm w blasze stalowej, 30-40 mm w drewnie – dane te mogą się różnić zależnie od producenta łączników i typu podłoża). Mocowanie mechaniczne to solidne rozwiązanie, które sprawdza się w wielu sytuacjach. Zapewnia stabilność pakietu izolacyjnego i hydroizolacji nawet przy dużych siłach wiatru. Możliwe jest mocowanie tylko izolacji, a hydroizolacji zgrzewanej/klejonej do podłoża, lub mocowanie izolacji, a następnie mechaniczne mocowanie hydroizolacji bezpośrednio do podłoża przez warstwę izolacji (metoda szczególnie popularna przy membranach PCV/TPO na blasze trapezowej). W przypadku izolacji układanej w dwóch warstwach, dolna warstwa może być luźno ułożona, a górna (lub hydroizolacja przechodząca przez górną) mocowana mechanicznie. Niestety, każde mechaniczne mocowanie oznacza perforację w systemie – w przypadku dachu ciepłego każdy taki łącznik jest potencjalnym punktem, gdzie może powstać mostek termiczny (choć nowoczesne łączniki teleskopowe minimalizują ten efekt, ale nigdy nie wyeliminują go całkowicie) i gdzie potencjalnie można przebić paroizolację, jeśli ta nie została poprawnie zabezpieczona przed tym. Precyzyjne wykonanie i rozmieszczenie łączników wg projektu (planu mocowania) jest krytyczne. Zastosowanie zbyt małej liczby łączników może doprowadzić do oderwania warstw dachu przez wiatr, co jest scenariuszem rodem z najgorszego koszmaru inwestora i wykonawcy.

Klejenie

Inną popularną techniką montażu, zwłaszcza izolacji termicznej (PIR, XPS) oraz niektórych rodzajów hydroizolacji (np. papy termozgrzewalne, które de facto są "przyklejane" po podgrzaniu), jest klejenie. Możemy wyróżnić klejenie na zimno (z użyciem specjalnych klejów bitumicznych, poliuretanowych, systemowych) lub na gorąco (np. gorący asfalt, choć rzadziej w nowym budownictwie izolacji). Klejenie izolacji odbywa się bezpośrednio do oczyszczonego i przygotowanego podłoża konstrukcyjnego (np. betonu), do warstwy paroizolacji, lub jednej warstwy izolacji do drugiej. Stosuje się klejenie punktowe (na placki), pasmowe (wzdłuż krawędzi płyt) lub pełnopłaszczyznowe. Wybór metody zależy od materiałów, rodzaju podłoża i zaleceń producenta. Kleje poliuretanowe, nakładane pistoletem w postaci ścieżek, są coraz bardziej popularne ze względu na szybkość i skuteczność. Rozprężają się po nałożeniu, zapewniając dobre przyleganie nawet do lekko nierównych podłoży. Jedną z największych zalet klejenia, zwłaszcza izolacji, jest uniknięcie perforacji i tym samym eliminacja mostków termicznych związanych z łącznikami mechanicznymi. To czyni tę metodę atrakcyjną z punktu widzenia efektywności energetycznej. Wadą może być konieczność pracy w określonych warunkach pogodowych (temperatura, brak wilgoci), precyzyjne przygotowanie podłoża (musi być czyste, suche, stabilne), a także czas wiązania kleju, choć nowoczesne kleje poliuretanowe potrafią osiągnąć pełną wytrzymałość w ciągu kilkunastu minut. Zużycie kleju jest kluczowe – stosowanie zbyt małej ilości może prowadzić do oderwania izolacji, a zbyt dużej do niepotrzebnych kosztów i zacieków. Klejenie wymaga wprawy i doświadczenia, aby zapewnić odpowiednie krycie i wytrzymałość połączenia. W przypadku klejenia hydroizolacji, np. pap termozgrzewalnych, liczy się równomierne grzanie i docisk, aby uzyskać jednorodną, szczelną spoinę na zakładach – często wymaga to kilku prób, zanim ekipa nabierze odpowiedniego wyczucia, aby papa była dostatecznie stopiona, ale nie przegrzana. Klejenie to opcja, która redukuje liczbę dziur w dachu do absolutnego minimum, co w perspektywie długowieczności jest często sporym plusem, ale wymaga nieskazitelnej powierzchni i suchych warunków montażowych.

Ułożenie luzem pod balastem

Trzecią główną metodą, stosowaną przede wszystkim w systemach dachów odwróconych, jest ułożenie warstw – najczęściej hydroizolacji i/lub izolacji termicznej – luźno, a następnie dociążenie ich warstwą balastową (żwir, płyty chodnikowe, zieleń). W tej metodzie kluczem jest masa samego balastu, która zapobiega podniesieniu się lub przesunięciu ułożonych luźno materiałów przez wiatr. Izolacja termiczna (XPS) w dachu odwróconym jest układana bezpośrednio na luźno ułożonej lub częściowo przyklejonej do podłoża hydroizolacji. Płyty XPS po prostu leżą obok siebie, zazwyczaj na zakładki (frezowane krawędzie) aby lepiej pasowały i minimalizować przenikanie balastu w szczeliny. Na izolacji, często na geowłókninie filtracyjnej, rozsypuje się warstwę żwiru o odpowiedniej frakcji i grubości (np. 5-8 cm żwiru 16/32 mm, co daje obciążenie ok. 80-130 kg/m²) lub układa się płyty, czy warstwę substratu dachu zielonego, która również pełni rolę balastu. W tym systemie mocowanie mechaniczne stosuje się jedynie na obrzeżach dachu (attykach), gdzie siły wiatru są największe i gdzie sam balast może być niewystarczający do zabezpieczenia brzegów przed podniesieniem. Hydroizolacja pod izolacją również często jest mocowana jedynie mechanicznie w pasie obrzeżnym (np. na attykach i przy krawędziach), a reszta powierzchni leży luzem. Zalety tej metody to przede wszystkim szybkość i prostota montażu samej izolacji i balastu, brak perforacji izolacji i hydroizolacji w polu dachu (co eliminuje mostki termiczne związane z mocowaniem i punkty potencjalnych przecieków), oraz łatwy demontaż warstw (np. w celu kontroli hydroizolacji). Wada to duży ciężar balastu, co wymaga solidniejszej konstrukcji, konieczność zabezpieczenia krawędzi dachu oraz fakt, że metoda ta nadaje się głównie do dachów o małym spadku (max kilka stopni), aby balast nie zsuwał się. Ułożenie luzem pod balastem to w zasadzie rozwiązanie stworzone z myślą o specyficznych systemach, takich jak dach odwrócony, gdzie woda musi mieć możliwość przepływu pod warstwą balastową i izolacją.

Poza tymi trzema głównymi metodami, warto wspomnieć o drobnych detalach montażowych, które sumarycznie wpływają na szczelność systemu. Stosowanie taśm do klejenia spoin płyt izolacyjnych (zwłaszcza PIR i XPS o gładkich krawędziach), aby ograniczyć ruch powietrza w szczelinach. Obróbki blacharskie attyk i detali wykonane precyzyjnie, z zachowaniem ciągłości warstw. Wykonanie wjazdów do wpustów dachowych w warstwie izolacji. Każda penetracja przez dach (wentylacja, kable, kominy) wymaga indywidualnego, precyzyjnego uszczelnienia – nie ma tutaj miejsca na "jakoś to będzie". Ułożenie izolacji ze spadkiem to osobna kategoria, gdzie można zastosować kliny spadkowe ze styropianu EPS lub PIR, lub wykonać warstwę spadkową z lekkiego betonu lub specjalnych zapraw. Wybór metody montażu zawsze musi być podyktowany projektem dachu, rodzajem zastosowanych materiałów izolacyjnych i hydroizolacyjnych, oraz warunkami lokalnymi (obciążenie wiatrem, rodzaj konstrukcji nośnej). Prawidłowy sposób montażu izolacji na dachu płaskim jest równie ważny, jak wybór odpowiedniego materiału, to tandem, który musi działać w idealnej harmonii.

Koszt montażu waha się w zależności od metody – klejenie może być droższe od mocowania mechanicznego ze względu na koszt kleju, ale za to szybsze na dużych, równych powierzchniach. Mocowanie mechaniczne wymaga zakupu łączników (ich cena zależy od długości, jakości i producenta), co jest z reguły wymierne. Ułożenie luzem to najprostszy montaż izolacji, ale generuje koszt zakupu i transportu balastu. Cena wykonania 1m² izolacji dachu płaskiego wraz z hydroizolacją (np. papa termozgrzewalna w 2 warstwach) w systemie dachu ciepłego metodą mechaniczną to orientacyjnie 150-250 PLN/m² materiał plus 60-120 PLN/m² robocizna, zależnie od grubości izolacji i skomplikowania detali. Przy systemie odwróconym z balastem żwirowym może to być 180-280 PLN/m² materiał (droższy XPS) plus 70-130 PLN/m² robocizna, gdzie dochodzi koszt rozwiezienia balastu. Koszt zawsze rośnie wraz ze skomplikowaniem geometrii dachu, liczbą detali (świetliki, kominy, attyki), oraz koniecznością stosowania specjalistycznych materiałów lub nietypowych rozwiązań. Warto pamiętać, że oszczędzanie na montażu to często iluzja – fuszerka wyjdzie na jaw prędzej czy później, generując znacznie wyższe koszty napraw. Zatrudnienie doświadczonej ekipy, która zna się na specyfice dachów płaskich i potrafi pracować z różnymi systemami, to inwestycja, która szybko się zwróci. Możesz mieć najlepszy materiał na świecie, ale jeśli montaż będzie do niczego, całe ocieplenie dachu płaskiego będzie do poprawki.

Jak wybrać odpowiednie ocieplenie dachu płaskiego

Stoisz przed masą opcji: PIR, XPS, EPS, wełna. Dach ciepły, zimny, odwrócony. Klejenie, mocowanie mechaniczne, balast. Od czego w ogóle zacząć wybór odpowiedniego ocieplenia dachu płaskiego? To trochę jak układanie skomplikowanych puzzli, gdzie każdy element – od wymagań prawnych, przez budżet, aż po sposób użytkowania dachu – musi idealnie pasować do reszty. Pomyl się na wczesnym etapie, a końcowy efekt będzie daleki od oczekiwań – albo dach nie będzie wystarczająco ciepły, albo zawilgotnieje, albo zwyczajnie rozsypie się po kilku latach. Odpowiedni wybór to podstawa, fundament, na którym buduje się energooszczędny i trwały dom. Nie ma tu miejsca na przypadkowe decyzje, musisz działać jak wytrawny detektyw, zbierając wskazówki i analizując wszystkie aspekty.

Wymagania prawne i normatywne – Współczynnik U

Pierwszy i bezwzględny punkt odniesienia to aktualne przepisy prawa budowlanego dotyczące energooszczędności budynków. W Polsce, zgodnie z Warunkami Technicznymi (WT), dachy płaskie w nowo budowanych i gruntownie remontowanych budynkach mieszkalnych powinny charakteryzować się współczynnikiem przenikania ciepła U [W/(m²K)] nie większym niż 0.15 W/(m²K) (stan na 2021 rok i późniejsze). Co to oznacza w praktyce? Że grubość izolacji termicznej musi być taka, aby cały pakiet dachu (łącznie z konstrukcją, paroizolacją, hydroizolacją i wszystkimi warstwami) spełnił ten wymóg. Im niższy współczynnik lambda (λ) wybranego materiału izolacyjnego, tym mniejsza wymagana grubość izolacji. Przykładowo, dla uzyskania U=0.15 W/(m²K) samą tylko warstwą izolacji o λ=0.022 (PIR) potrzebujesz ok. 14.7 cm (zakładając pomijalny opór cieplny pozostałych warstw i brak mostków), a o λ=0.038 (EPS/wełna) ok. 25.3 cm. Rzeczywiste grubości są korygowane o opór cieplny innych warstw oraz o poprawki związane z mostkami termicznymi (ich wpływ jest zwykle negatywny, więc grubość może wymagać lekkiego zwiększenia). Projektant budynku jest zobowiązany do wykonania bilansu cieplnego przegrody dachowej i wyliczenia wymaganej grubości. Pamiętaj, że 0.15 to *maksymalne* U dopuszczalne prawem; można, a często warto zastosować grubszą izolację, aby uzyskać niższy współczynnik U, co przełoży się na jeszcze mniejsze straty ciepła i niższe rachunki. U=0.10 W/(m²K) czy nawet niższe w domach pasywnych to cele, do których powinno się dążyć, jeśli budżet na to pozwala, bo to inwestycja na dziesiątki lat. Sprawdź dokładnie, jakie są aktualne wymogi prawne w momencie projektowania lub realizacji, bo przepisy mogą się zmieniać.

Właściwości materiałów izolacyjnych – dopasowanie do systemu i warunków

Kiedy znasz już wymaganą efektywność (U-value/grubość), przechodzimy do właściwości samego materiału i systemu. Jak będzie użytkowany dach? Jeśli ma to być dach zielony intensywny, taras, czy parking, izolacja musi charakteryzować się bardzo wysoką wytrzymałością na ściskanie – tutaj królują płyty XPS o podwyższonej gęstości (np. >500 kPa) w systemie dachu odwróconego lub bardzo twarde płyty PIR. Jeśli dach ma być niedostępny lub dostępny tylko serwisowo, wytrzymałość na ściskanie (np. EPS 100 lub 150 kPa, PIR 120 kPa, wełna dachowa twarda) może być niższa, co zazwyczaj oznacza niższy koszt. Jaka jest wilgotność w pomieszczeniach pod dachem? W przypadku pomieszczeń o wysokiej wilgotności (baseny, pralnie przemysłowe), wymogi dotyczące paroizolacji w dachu ciepłym są ekstremalnie wysokie, a system odwrócony z paroizolacją umieszczoną niżej może być łatwiejszy do wykonania. Czy ważne jest bezpieczeństwo pożarowe? Wełna mineralna jest materiałem niepalnym (klasa reakcji na ogień A1), co może być decydujące w budynkach użyteczności publicznej, choć i płyty PIR osiągają wysokie klasy (np. B-s1,d0), a system z balastem (dach odwrócony, dach ciepły z balastem żwirowym lub płytami) sam w sobie poprawia odporność ogniową pakietu dachowego. Nasiąkliwość materiału to czynnik krytyczny w dachu odwróconym – tu wybór praktycznie ogranicza się do XPS lub piany szklanej, gdyż EPS czy wełna mineralna szybko nasiąkną wodą, tracąc właściwości izolacyjne. Materiał musi być również stabilny wymiarowo, aby nie kurczył się ani nie rozprężał pod wpływem temperatury, tworząc szczeliny – wysokiej jakości PIR i XPS dobrze sobie z tym radzą, ale styropian niższej gęstości bywa bardziej podatny na odkształcenia.

Budżet i kalkulacja długoterminowa

Niestety, realia budowy często sprowadzają się do budżetu. Płyty PIR, oferujące najlepszą lambdę i mniejszą grubość, są zazwyczaj najdroższe jednostkowo. XPS jest w środku stawki, droższy od EPS i większości wełen. Styropian EPS jest zazwyczaj najtańszy. Ale kalkulacja nie powinna kończyć się na cenie metra sześciennego materiału! Trzeba wziąć pod uwagę cały koszt *systemu*: materiał + montaż + detale + warstwa hydroizolacji + ewentualny balast czy wykończenie. Cieńsza warstwa droższego PIR może oznaczać szybszy montaż i mniejszą objętość materiału do transportu/magazynowania, co częściowo rekompensuje jego cenę. System odwrócony wymaga droższego XPS i balastu, ale obiecuje dłuższą żywotność hydroizolacji, co oznacza mniejsze koszty napraw i remontów w przyszłości – to długoterminowa perspektywa w wyborze ocieplenia dachu płaskiego. Czy oszczędność 50 PLN/m² na cieńszej lub gorszej jakości izolacji jest warta dodatkowych 500 PLN rocznie za ogrzewanie przez następne 30 lat? Rachunek jest prosty i brutalny. Dobrze wykonana izolacja dachu płaskiego to inwestycja, która zwróci się wielokrotnie w kosztach eksploatacji budynku.

Dodatkowe czynniki wpływające na koszt to stopień skomplikowania dachu (dużo detali podraża robociznę i zużycie materiału), dostępność na placu budowy (ograniczony dostęp zwiększa koszty), a także cena samej robocizny w danym regionie (ekipa o wysokich kwalifikacjach, niezbędna do poprawnego wykonania dachu płaskiego, będzie kosztować więcej, ale warto). Czasem warto zainwestować w audyt energetyczny lub konsultację z doświadczonym projektantem specjalizującym się w dachach płaskich, który pomoże dobrać optymalny system i materiały, uwzględniając wszystkie aspekty – techniczne, prawne i ekonomiczne. Wybór czym ocieplić dach płaski to poważna decyzja, która zaważy na komforcie, kosztach utrzymania i trwałości budynku przez dekady. To nie jest miejsce na kompromisy oparte wyłącznie na najniższej cenie ofertowej. Powinieneś czuć się jak chirurg, precyzyjnie dobierający narzędzia do złożonej operacji – tu stawką jest komfort termiczny i bezpieczeństwo twojego domu.

Mostki termiczne i wentylacja – o czym pamiętać przy ocieplaniu dachu płaskiego

Nawet najlepszy materiał izolacyjny, ułożony z książkową grubością, nie zda się na wiele, jeśli na etapie projektowania lub wykonania zostaną zignorowane dwa arcyważne aspekty: mostki termiczne i zarządzanie wilgocią (często związane z wentylacją, choć nie zawsze). To są często ukryte pułapki dachów płaskich, które potrafią obniżyć efektywność cieplną całej przegrody o 20-30% i prowadzić do problemów z zawilgoceniem, pleśnią, a nawet degradacją konstrukcji. Pomyśl o tym jak o Achillesowej pięcie systemu – możesz mieć najlepszy pancerz (izolacja), ale jedno małe, odsłonięte miejsce (mostek termiczny, problem z wilgocią) może pogrzebać cały wysiłek.

Mostki termiczne – niewidzialny wróg efektywności

Mostki termiczne to fragmenty przegrody budowlanej o znacznie gorszych właściwościach izolacyjnych niż otaczające je obszary. Na dachu płaskim występują przede wszystkim w miejscach, gdzie ciągłość warstwy izolacyjnej jest przerwana lub znacznie osłabiona. Typowe przykłady to połączenie dachu płaskiego z attyką (ściana wznosząca się ponad poziom dachu), wszelkie przejścia instalacyjne przez dach (rury wentylacyjne, kanały kablowe, wpusty dachowe, kominy, słupy konstrukcyjne przenikające przez dach), połączenia świetlików i wyłazów dachowych z konstrukcją dachu, a także, w przypadku mocowania mechanicznego, same łączniki, zwłaszcza te wykonane ze stali. Te "słabe punkty" działają jak autostrady dla ciepła, pozwalając mu uciekać na zewnątrz znacznie szybciej niż przez dobrze izolowane płaszczyzny dachu. Oprócz oczywistych strat energii, mostki termiczne są główną przyczyną obniżenia temperatury powierzchni po wewnętrznej stronie przegrody. Gdy ciepłe, wilgotne powietrze z wnętrza budynku styka się z zimną powierzchnią mostka termicznego, dochodzi do kondensacji powierzchniowej pary wodnej. Efekt? Mokre plamy, odspajający się tynk, a w dłuższej perspektywie rozwój pleśni i grzybów, które są nie tylko nieestetyczne, ale i szkodliwe dla zdrowia. Czasem można je dostrzec zimą jako pasma szronu na dachu – tam, gdzie szron stopił się pierwszy, tam jest mostek i ucieka ciepło.

Skuteczne zapobieganie mostkom termicznym wymaga diabolicznej wręcz dbałości o detale już na etapie projektu. Kluczem jest zapewnienie ciągłości izolacji termicznej na wszystkich połączeniach i penetracjach. Attka powinna być ocieplona zarówno od strony dachu (zwykle klinem z izolacji), jak i na całej wysokości, aż do połączenia ze ścianą zewnętrzną (np. warstwą styropianu lub wełny grubości ok. 10-15 cm), tworząc "kołnierz" izolacyjny wokół dachu. Przejścia instalacyjne przez dach powinny być projektowane tak, aby minimalizować średnicę otworu i umożliwiać precyzyjne docięcie izolacji wokół elementu, z wypełnieniem szczelin (np. pianką PUR). Wpusty dachowe powinny być osadzone w warstwie spadkowej lub samej izolacji, tak aby w ich pobliżu również znalazła się odpowiednia grubość izolacji, redukująca liniowy mostek wokół metalowego elementu. Mocowania mechaniczne powinny być tak projektowane i wykonane, aby ich wpływ na U był zminimalizowany – stosuje się łączniki z termicznymi przekładkami lub materiały o niskim współczynniku przewodzenia ciepła, a ich liczbę optymalizuje się na podstawie obliczeń wiatrowych, a nie "na oko". W systemach klejonych lub balastowych unika się perforacji w polu dachu, co znacząco redukuje problem mostków związanych z mocowaniem, ale nie eliminuje mostków geometrycznych i konstrukcyjnych (attki, świetliki). Zastosowanie termoizolacji na obwodzie (np. obwodowe pasmo z XPS na krawędzi płyty konstrukcyjnej stropu) przed wykonaniem docieplenia ściany jest również istotne w redukcji mostków na styku ściana-dach. Architekt i konstruktor mają obowiązek w projekcie pokazać detale połączeń z uwzględnieniem przebiegu izolacji, aby wykonawca wiedział, jak to zrobić prawidłowo – te małe rysunki są często ważniejsze niż generalne przekroje. Kontrola termowizyjna dachu zimą po wykonaniu to najlepszy sposób na sprawdzenie, czy mostki zostały faktycznie zredukowane.

Zarządzanie wilgocią i rola wentylacji

Wilgoć w konstrukcji dachu płaskiego to katastrofa. Może pojawić się z dwóch kierunków: od zewnątrz (deszcz, śnieg) przez nieszczelną hydroizolację, lub od wewnątrz (para wodna) przez nieszczelną paroizolację lub dyfuzję przez przegrodę. Dach płaski, zwłaszcza o małym spadku, jest szczególnie narażony na działanie wody, która może zalegać na powierzchni. Stąd kluczowa rola doskonałej hydroizolacji i systemu odwodnienia (wpusty, rzygacze). Równie ważne jest zapobieganie przedostawaniu się pary wodnej z ogrzewanych pomieszczeń do chłodniejszych warstw dachu. Ruch pary wodnej od wewnątrz na zewnątrz to proces naturalny (dyfuzja pod wpływem różnicy ciśnień parcjalnych pary). Gdy para napotka powierzchnię, której temperatura jest niższa od punktu rosy dla danego ciśnienia, skropli się (kondensacja). Punkt rosy wypada zazwyczaj gdzieś wewnątrz warstwy izolacji termicznej, zwłaszcza zimą. Jeśli para wodna zdoła tam dotrzeć w dużej ilości, woda skroplona zacznie kumulować się w izolacji, dramatycznie pogarszając jej właściwości cieplne (woda ma λ ok. 0.6 W/(mK) - czyli jest 15-30 razy gorszym izolatorem niż suche materiały!) i prowadząc do zawilgocenia konstrukcji, co może wywołać korozję lub rozwój biologiczny. To scenariusz, w którym marzenie o ciepłym domu szybko zamienia się w koszmar z wilgocią i pleśnią.

Rola wentylacji jest ściśle powiązana z zarządzaniem wilgocią i zależy od systemu dachu. W dachu zimnym wentylacja pustki powietrznej *pod* hydroizolacją i *nad* izolacją termiczną jest absolutnie niezbędna. Jej celem jest aktywne usuwanie pary wodnej, która przedostanie się z wnętrza (mimo oporu stropu i ewentualnej "nieszczelnej" paroizolacji), zanim skropli się w znacznych ilościach lub wysuszenie izolacji, która już została lekko zawilgocona. Skuteczna wentylacja wymaga zapewnienia ciągłego przepływu powietrza od wlotów (zazwyczaj w fasadzie lub pod okapem) do wylotów (na przeciwległej krawędzi dachu, przy attyce lub w postaci kominków wentylacyjnych) na całej powierzchni dachu. Przekrój szczeliny wentylacyjnej oraz powierzchnia wlotów i wylotów muszą być odpowiednio obliczone w projekcie – często minimum to 1/500 powierzchni dachu dla powierzchni wlotów i wylotów. W przypadku niewystarczającej wentylacji lub jej zablokowania (np. przez kurz, gniazda ptaków, pajęczyny – tak, to się zdarza!), dach zimny przestaje działać poprawnie, a izolacja ulega degradacji. Wełna mineralna jest paroprzepuszczalna (μ~1-2), co sprzyja jej "wysychaniu" do wentylowanej pustki, ale wymaga skutecznej paroizolacji od dołu (o Sd > 150 m), która znacząco ograniczy dopływ pary do pustki. Dach ciepły z założenia jest systemem niewentylowanym – izolacja znajduje się nad idealnie szczelną paroizolacją i pod idealnie szczelną hydroizolacją. Para wodna z wnętrza nie powinna w ogóle dostać się do pakietu izolacyjnego, a ewentualna szczątkowa wilgoć techniczna z etapu budowy (np. z wilgotnego betonu) powinna mieć możliwość dyfuzji do góry i odparowania przez hydroizolację, jeśli ta jest lekko paroprzepuszczalna (jak niektóre membrany). Dlatego w dachu ciepłym kluczowa jest PERFEKCYJNA szczelność paroizolacji od dołu, umieszczonej na "ciepłej" stronie izolacji. Nawet niewielkie nieszczelności (niepoklejone zakładki, otwory po wkrętach, brak uszczelnienia przy przejściach instalacyjnych) stworzą punkty intensywnego ruchu pary i ryzyko kondensacji w izolacji. Dach odwrócony również nie wymaga wentylacji rozumianej jako przepływ powietrza przez warstwy izolacji. Wilgoć opadowa przesiąka przez balast i warstwę filtracyjną, a następnie spływa po powierzchni hydroizolacji (znajdującej się *pod* izolacją!) do wpustów. XPS, jako materiał niskonasiąkliwy, zachowuje swoje właściwości nawet w kontakcie z wodą. Paroizolacja w dachu odwróconym jest często sama hydroizolacja (papa termozgrzewalna, membrana), umieszczona na konstrukcji – jest to pozycja optymalna, bo na samej górze ciepłej płyty konstrukcyjnej, gdzie temperatura jest najwyższa, minimalizując ryzyko kondensacji na jej powierzchni, a jednocześnie chroniona przed uszkodzeniami przez całą resztę pakietu. Zarządzanie wilgocią to skomplikowana gra ciśnień pary wodnej i temperatur, którą trzeba dokładnie zaplanować dla każdego systemu dachu, bo błąd tutaj, podobnie jak w przypadku mostków termicznych, zrujnuje nawet najdroższe ocieplenie dachu płaskiego.

Podsumowując, planując jak ocieplić dach płaski, absolutnie nie można zapomnieć o zapobieganiu mostkom termicznym poprzez staranne projektowanie detali i precyzyjne wykonawstwo, oraz o prawidłowym zarządzaniu wilgocią, co oznacza zapewnienie skutecznej paroizolacji od strony ciepłej i (w przypadku dachu zimnego) wentylacji warstw, lub (w przypadku dachu odwróconego) stosowania izolacji o niskiej nasiąkliwości i perfekcyjnej hydroizolacji pod izolacją. To te, często niedoceniane, aspekty decydują o tym, czy dach będzie faktycznie działał jak należy przez długie lata.